このようなシミを「際(キワ)ツキ」と呼ぶ。

一般的に、もっとも際ツキが発生し易い繊維製品の構造は、表地裏側に通気性の全くないフィルムを貼り合わせたりコーティングが施された状態で中ワタが入っているようなものである。

また、高密度織物という、ひじょうに細い繊維を高度に緻密に織ってある生地を使用している場合も、際ツキが起こりやすい。この高密度素材は、若干の通気性はあるが、一般の織物に比べると通気性は極めて悪く、そのような素材を2重に使ってダウンや中綿が飛び出さないように工夫をしているが、それ故中ワタに含まれた溶剤がたいへん乾きにくい構造となっている。

この様な製品の場合、ドライクリーニングすると表地の表面に浸透しただけの溶剤は容易に揮発するが、中ワタに浸透した溶剤は、縫製の穴だけしか揮発経路がないので、縫糸を経由して少しずつ表地に浸み出す。

このときには既に表地はほぼ乾いていいるので、縫製の穴から滲み出してくる溶剤が乾く時、その場所に溶剤中の不揮発性成分(界面活性剤や加工剤、溶剤中の汚れ粒子など)を集中させ、取り残す事になる。これがいわゆる「際ツキ」のメカニズムでである。

また、ラミネートやコーティング製品の場合、経時劣化や様々なものの影響により、コーティングやフィルムの接着樹脂が溶解して表面にしみ出し、違った形でシミを発生させたり、みみず腫れのようなブクツキを発生させることもある。→樹脂製品の経時劣化事例

さて、この際ツキが発生するメカニズムが解れば、際ツキを防止する方法を工夫する事が出来る。

まず、際ツキの原因物質が洗剤の成分や溶剤中の汚れの微粒子である事から、「洗剤濃度の管理」「溶剤中の汚れの管理」が最も重要である事が解る。しかしながら、日本のドライクリーニング事情から考ると、1浴式コールドマシーン(蒸留機がなく、1つのタンクの溶剤でフィルター循環させながら洗浄・脱液だけする機械)がほとんどで、洗剤濃度が低い溶剤での濯ぎをしにくい(バッチ洗浄をうまく組み合わせれば幾分マシではあるが)。洗剤濃度を相当シビアに管理しないと適正濃度を保つのは現実的にはひじょうに難しいと思われる。

このような仕組みなので、短時間洗浄処理をすると最終脱液までに溶剤中の汚れを解消できない状態(つまりフィルター循環による溶剤の清浄化時間が短い)で洗浄工程が終わってしまう事が多く、とくに繁忙期などワッシャー数が多くなり、連続して洗浄を繰り返すと溶剤中の汚れ濃度がある程度に高い状態におかれると思われる。

そういった溶剤でこのような溶剤の抜けにくい構造の商品を洗うと、中ワタにまで浸透した汚れ粒子を多く含んだ溶剤は、短時間では当然濯ぎ切れないので、最終脱液時でも相当汚れを含んだ溶剤を中ワタに取り残したまま脱液することになり、これが乾燥時にじわじわ滲みだして際ツキを発生させる事となる。

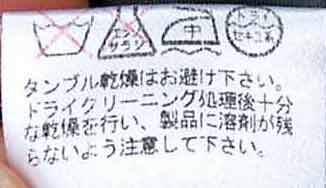

そして、多くの商品には「タンブラー乾燥はお避け下さい」というような「不適切な付記用語」の表示がある。これは全く逆で、自然乾燥のような静止した状態で徐々に乾燥させる事は、メカニズムの所でも記したように「確実に際ツキを発生させる」事となる。また、このような商品をタンブラー乾燥禁止にするような合理的理由が見あたらないことが多く、またダウンウェアの場合などは、嵩高性(ふくらみ)を回復させる為にもタンブラー乾燥は必須条件である。

また、水洗いが出来ない、石油系ドライのみの表示になっているものが多いが、上記のような日本のドライクリーニング事情を考え、また、素材が水洗にも十分耐えるものがほとんどである事から、本来ならドライクリーニングを避け、水洗いで処理すべき製品である。

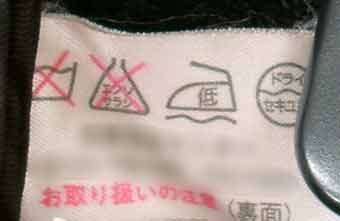

このように、水洗バツ・ドライ石油系・タンブラー乾燥禁止表示の製品が多い。

水洗いを行い、タンブラー乾燥する。すすぎは、しっかり確実に行い、脱液時間を長くする事。(脱液時のバランスに注意)

水洗いの際は、アウターであり、油性ヨゴレが多く付着していることを考慮し、弱アルカリ性洗剤で40℃程度、水洗機(ヨゴレ除去のためには若干の機械力は必要)で処理をする。場合によっては油性ヨゴレに対し然るべき前処理を行う。ダウンの場合、全体の洗浄は中性洗剤が望ましい。製品は、このような洗浄乾燥方法に耐えるものを提供する。

105、106、107表示等の場合、表示より強い処理を行うことでリスクが発生するので、水洗いの場合、クリーニング受付時に「リスクについて」説明し、消費者の了解を得てから処理すること。

ヨゴレの状態や素材などの制約で止むを得ずドライクリーニングする場合は、以下の点に注意する。